Olá, pessoal! Nós estamos inaugurando uma nova sessão no site com as dicas de impressão. E para começar vamos falar sobre os problemas mais comuns de impressão 3D – warp e delaminação.

Resumo:

Imprimir com ABS – mesa quente (acima de 105 graus), cola bastão Scotch com base pvp, gabinete fechado, sem ventilação da peça.

Imprimir com PLA – mesa 70-80 graus, cola branca escolar, ventilação da peça 100% depois de terceira camada.

O warp e delaminação

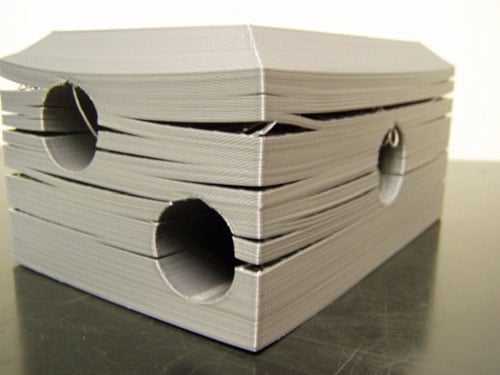

O maior problema de todos na impressão 3D está relacionado à temperatura: warping. Como a grande maioria dos materiais, os plásticos têm coeficiente de expansão térmica positiva, isto é, à medida que sua temperatura aumenta, devido ao aumento de energia cinética, seu volume também aumenta, e igualmente, com a temperatura diminuindo, o volume diminui, numa razão de proporcionalidade. Embora a pressão atmosférica também influencie nesse volume (quanto maior a pressão, menor o volume), a expansão térmica é um fenômeno determinístico e não pode ser impedido. No processo de impressão 3D FFF, o material é submetido a uma intensa mudança de temperatura em pouco tempo: é rapidamente passado da temperatura ambiente para uma temperatura de estado líquido, extrudado e então deixado esfriar de maneira mais lenta para haver a aderência entre camadas e endurecimento. Isso quer dizer que ele sai de um volume expandido para um volume mais contraído logo após a extrusão. Como a impressão de uma peça tipicamente leva horas, isso significa que algumas partes dela terão tido mais tempo pra esfriar do que outras, e estando em temperaturas diferentes, terão também volumes diferentes. Esta diferença de volume, ainda que nas diferenças de temperaturas típicas da impressão 3D do plástico mais comum seja da ordem de décimos de milímetros em uma peça de vários centímetros, não acontece sem consequências. Embora no final do processo todo o plástico depositado inevitavelmente entra em equilíbrio térmico, ficando na temperatura ambiente e portanto no mesmo volume relativo, as diferenças durante o processo podem gerar deformações que permanecem na peça (afinal, as coordenadas para a deposição do plástico não mudam), de modo que até a peça pode ser inutilizada. Por exemplo: como as quinas de um objeto quadrado estão mais expostas à temperatura que as laterais, é comum que em uma impressão essas partes se contraiam mais rápido e levantem, deixando a peça empenada. Outro exemplo: como a parte do plástico em contato com a mesa contrai, isso pode levar ao descolamento da peça da superfície. Ainda outro exemplo: duas áreas contínuas podem acabar “rasgando” espontaneamente por as duas esfriarem de tal modo que a força de contração nelas “puxa” os átomos para seus respectivos centros de massa. Esse último fenômeno ganhou o apelido de delaminação. Para arrematar, plásticos mais resistentes ao calor (como policarbonato e ABS) terão temperatura de transição vítrea maior, o que quer dizer que têm um intervalo maior de temperaturas em que ficam no estado sólido. É o encolhimento quando o material está no estado sólido que gera os maiores problemas, pois se estiver no estado pastoso da transição vítrea, o material não cria tensões no resto do objeto. A umidade também afeta como o warp se manifesta. Moléculas de água facilitam com que o polímero em alta temperatura sofra hidrólise, o que faz com que seus filetes poliméricos se rompam e fiquei mais curtos, deixando o material mais fraco e com menor aderência. Além disso, bolhas de ar formadas pela rápida expansão em alta temperatura também criam poros que enfraquecem a estrutura.

A Solução?

Como dito, a mudança de volume com a temperatura é um fenômeno inevitável. E é mais grave com alguns materiais do que em outros; índices como o coeficiente de calor específico e a condutividade térmica farão grande diferença. Quanto mais calor o material conduzir, mais rapidamente as temperaturas se equilibram, e menor a diferença de temperatura que causa os problemas. Por isso um material como o ABS, isolante térmico e com alto coeficiente de expansão térmico, apresenta este problema de forma muito mais grave que um como o PLA, que tem maior condutividade térmica e baixo coeficiente de expansão térmica. Nas impressoras 3D da Stratasys, o problema é mitigado com o uso de câmaras aquecidas. A idéia não é manter o material em uma temperatura excessivamente alta: é deixá-lo temporariamente exposto a uma temperatura em que ainda esteja sólido mas em que o volume não tenha se contraído tanto que prejudique a peça. Para o ABS, que tem temperatura de transição vítrea começando em 105°C, por exemplo, 85°C na câmara é suficiente. Assim a diferença de temperaturas entre várias da peça fica sempre mínimo, e uma vez a impressão termine, basta abaixar a temperatura vagarosamente para a peça estabilizar.

Aderência à mesa

Durante o processo de impressão, é essencial que a peça impressa fique o mais imóvel possível na superfície plana da mesa. Qualquer balanço imperceptível para os olhos, qualquer deslocamento por mínimo que seja terá resultados visíveis no acabamento da peça, isso quando não arruína a impressão. Além disso, boa aderência é indispensável quando se usa mesa aquecida pra se contrapor aos efeitos do warp nos plásticos mais propensos a isso, como ABS e policarbonato, mantendo as quinas da peça uniformes sem levantar. Para as técnicas de aderência, ter uma peça destacável como o vidro torna-se ainda mais importante. Pode-se aplicar um produto químico que, finda a impressão, será simplesmente lavado do vidro, assim como outras impurezas e resíduos do processo.

Os métodos de aderência se enquadram em três categorias: a) fitas, b) superfícies adesivas, c) colas, sprays e líquidos.

a) Fitas: São colocadas sobre a mesa ou o vidro usualmente por toda sua área, com as tiras em paralelo sem que uma passe sobre a outra para não causar desnível na superfície. Costumam durar um número pequeno de impressões, começando a rasgar ou descolar da superfície com o uso. Geralmente os rolos de fita estarão disponíveis em variedades de 12, 24 e 48mm de largura, com as mais largas (48mm) sendo recomendadas. Fita kapton — método muito popular quando do início das impressoras 3D domésticas, Kapton é marca registrada de uma fita colante do material poliimida, que aguenta altas temperaturas (500°C) sem deteriorar e sem perder a aderência. A fita com sua cor característica dourado translúcido tem boa compatibilidade molecular com plásticos e a aderência pode ser aumentada com colas ou tornando sua superfície lisa mais irregular com massagem com palha de aço. Tem aderência média e funciona melhor quando aplicada diretamente em uma mesa de alumínio do que no vidro. Um ponto baixo do kapton é a sua dificuldade de aplicação, visto que é uma fita que rasga com facilidade e que precisa ser aplicada com bastante jeito na superfície para não deixar bolhas. Por outro lado, tem repetibilidade alta, podem ser usada muitas vezes seguidas até a próxima aplicação. A fita também é usada em vários componentes de impressora 3D devido à sua resistência à temperatura, como para ajudar a fixação dos termistores na mesa e hotend. Um substituto eficiente da fita kapton que tem basicamente a mesma dinâmica de aplicação, mas maior aderência quando aquecida, maior resistência a rasgos e ainda maior facilidade de aplicação sem bolhas é a fita PET, infelizmente um insumo quase impossível de se achar no Brasil. Fita azul de pintor / fita crepe azul — esta fita, vendida no Brasil principalmente pela 3M (modelo 2090), é uma fita crepe com adesivo mais forte que a comum e uma cobertura de acrílico que tem grande compatibilidade química com a maioria dos plásticos, e aderência a eles que aumenta com a temperatura. Tem repetibilidade baixa pra média, com peças grandes favorecendo que a fita descole e rasgue.

b) Superfícies adesivas: São folhas de materiais especiais cortados na mesma medida que a mesa ou vidro da impressora 3D e colados sobre elas. Funcionam como materiais adesivos especiais e duráveis cuja aderência aumenta com a temperatura. No Brasil não são técnicas muito usadas porque geralmente os materiais são caros (muitas vezes tendo que ser importados); a variedade nacional de tamanhos de mesa de impressora 3D também dificulta um pouco o uso, ainda que um modelo maior possa ser cortado. PEI (polieterimida) — folha de material translúcido nas cores âmbar ou azul com alta afinidade com plásticos e alta durabilidade. Curiosamente, é também a base da família de filamentos de alta temperatura da Stratasys, criados pela Sabic e chamados de “Ultem”. BuildTak, PrintBite, Fleks3d e semelhantes — marcas comerciais que usam a mesma idéia: uma folha flexível de material plástico adesivo que é grudada na mesa e tem alta afinidade com ABS e PLA, com a aderência aumentando com a temperatura. Têm dois tipos principais: as que são realmente lâminas flexíveis e finas (BuildTak. PrintBite) ou grossas e não tão flexíveis (Fleks3D). As primeiras geralmente são coladas na mesa até desgastarem, as segundas são encaixadas e preparadas para serem removidas e até “flexionadas” ligeiramente para soltarem as peças. Polaseal — este plástico é adquirido em papelarias e é o popular “plástico de plastificação”. Ele é cortado, colocado sobre o vidro e aquecido até grudar, para então servir de superfície adesiva para impressões.

c) Colas, sprays e líquidos: Pode estranhar à primeira vista saber que colas são usadas para fixação de peças impressas em uma plataforma já que geralmente a palavra é associada à soldagem permanente de uma parte em outra, mas colas temporárias fazem mais parte do dia-a-dia do que geralmente se admite: papeizinhos de post-it, fita crepe e fita para pintura são alguns dos exemplos. Note-se que as colas podem ser usadas em combinação com as fitas, gastando-se um pouco mais para unir as vantagens de um método ao outro.

Cola PVAc (cola branca escolar): é usada majoritariamente com PLA, plástico que já tem maior aderência ao vidro por natureza. Apesar de ser uma cola fraca, sua grande vantagem é a facilidade de remoção, deixando resíduos mínimos e laváveis. É aplicada gotejando sobre o vidro e espalhando.

Cola Bastão com PVP: as colas em bastão escolares costumam vir em duas variedades, as baseadas em glicerina e as com um composto listado como PVP — polivinilpirrolidona ou polivinilpirrolideno — que contém as propriedades desejadas para um auxiliar de aderência, especialmente a aderência aumentada a altas temperaturas. A aplicação é bem fácil e deixa praticamente zero resíduos. A aderência é fraca quando fria e média quando quente. Usada geralmente com PLA e ABS. Curiosidade: álcool em gel também tem PVP k120, uma variedade especialmente adesiva, portanto usado por alguns como auxiliar de aderência.

Cola de PVC: essa cola na verdade é o plástico PVC diluído em solvente. É um produto fácil de achar com aderência média pra alta e aplicação fácil. Deixa entretanto muitos resíduos ao final da impressão e não é tão simples de remover. Usa-se principalmente com ABS, por sua força de aderência.

Spray de cabelo: idéia advinda da criatividade dos usuários, mostra bem o conceito de “exaptação” (adaptar algo para uma finalidade diferente da que foi concebido). Funciona bem, tem aplicação fácil com aderência média e deixa praticamente zero resíduo. Muitas marcas brasileiras funcionam bem para este propósito, duas reconhecidas pelo público são Karina e Fixit. Um revés do spray de cabelo é que a aplicação dele direto na mesa pode atingir partes que devam ficar lubrificadas e sem atrito, como as barras lisas dos eixos. Por isso se recomenda aplicar no vidro destacado da mesa. Usa-se com ABS e PLA.

Gelatina sem sabor: Consta como idéia brasileira documentada no projeto reprap (“Jello Solution”), com uma parte de gelatina para 10 partes de água com gotas de própolis para impedir crescimento de bactérias; espalha-se com um algodão no vidro e tem aderência média, usável com ABS e PLA.

“Suco de ABS”: este é o nome informal dado ao ABS dissolvido em acetona pura. Se sua impressão deixou restos, você pode aproveitá-los dissolvendo em acetona (não serve a de farmácia/supermercado) na proporção de 1 g de ABS pra cada 10ml de acetona; este composto é aplicado na mesa que é aquecida, fazendo a acetona evaporar e criando uma camada muito fina de plástico ABS grudado ao vidro. Este método tem aderência média mas deixa resíduos — que felizmente são fáceis 0de remover. Não é um método popular no Brasil devido à dificuldade de adquirir a acetona pura – em lojas de laboratório, com permissão da polícia federal e limite mensal de 2l. Só funciona com ABS, sua aplicação pode atrapalhar a impressão com outros plásticos. Produtos Profissionais para impressoras 3D: O mercado brasileiro já entendeu que as impressoras 3D estão em expansão e precisam de insumos próprios. Por isso, indivíduos e empreendimentos inovadores criaram e estão criando soluções que ajudam no fluxo de trabalho e entre estas, estão as soluções para aprimorar a aderência.

Spray de aderência (Cliever): É um produto profissional vendido em frascos de spray de 100ml com aplicação fácil, resíduo virtualmente zero e alta aderência, sendo esta sua principal vantagem e seu único problema: a aderência é tão alta que pode ser bastante difícil remover a peça no final, necessitando de submersão em água com detergente para diluição e arriscando a arrancar “lascas” do vidro. Recomendado para todos os materiais, não só PLA e ABS mas também os difíceis como policarbonato e nylons.

A.Bond (líquido adesivo): Mais econômico que o Spray da Cliever e disponível por vários fornecedores, utiliza PVP em sua composição e vem em frascos de 50 ou 100ml, com aplicação fácil, resíduo virtualmente zero e aderência baixa em temperatura ambiente e alta com temperaturas acima de 80°C. A aderência menor em temperaturas baixas ajuda bastante a remoção de peças no final, tornando seu uso praticamente indolor, e com o líquido sendo também facilmente dissolvível em água caso a remoção não seja imediata. O produto A.Bond funciona muito bem tanto para ABS quanto PLA, PETG e Tritan, mas não parece funcionar bem para alguns plásticos menos usados, como policarbonato e PEAD.

O leitor se sentirá confuso: com tantas opções, qual usar? É impossível receitar qualquer um desses métodos sem cometer injustiça com os outros, e o fato de todo serem usados com seus proponentes apaixonados significa que pelo menos alguns indivíduos encontraram o equilíbrio de uso neles. Mas como um ponto de partida, é possível citar quatro casos de uso distintos e uma sugestão particular para cada um deles:

Somente PLA, sem mesa aquecida: Neste caso de uso, o usuário da impressora 3D usa apenas o material PLA, com ou sem mesa aquecida. Este caso inicial é o mais fácil de tratar porque o PLA tem propriedades quase ideais para fixação: alta aderência entre camadas, alta aderência com o vidro e baixo “warp” (deformação com resfriamento). Neste caso a cola PVA resolve muito bem o problema: aplicação fácil, pouco resíduo e baixa aderência. Como o PLA tem alta aderência, há maior probabilidade de haver aderência em excesso do que em falta, e se a peça grudar com muita força, basta um banho de água morna com uma gota de detergente para dissolver a camada de cola e soltar a peça. Outros métodos que podem ser usados de maneira quase idêntica: cola em bastão e fita azul.

PLA e ABS, ou majoritariamente ABS, e peças de qualquer tamanho: neste caso de uso, Cola Bastão com PVP (Scotch) o A.Bond no vidro seria uma opção indicada, por suas características de economia, facilidade de aplicação e de remoção.

Este texto foi prooduzido com base no livro do Cláudio Sampaio ¨Guia Maker de Impressão 3D – Teoria e Prática Consolidadas¨

Acrilonitrila Butadieno Estireno, o plástico mais usado em

Acrilonitrila Butadieno Estireno, o plástico mais usado em A sigla significa “poliestireno de alto impacto”. Suas propriedades mecânicas e físicas (rigidez, resistência a tração e a impacto, estabilidade térmica) são similares às do ABS. É um material indicado para realizar peças técnicas ligeiras e de alta qualidade. O filamento HiPS é resistente aos azeites, gordurosas e álcalis mas não ao combustível. O HiPS suporta mau os raios UV, pelo que longas exposições ao sol o descolore e tornam-se quebradiço. Apresenta uma baixa condutividade elétrica, pelo que pode ser utilizado como isolante.

A sigla significa “poliestireno de alto impacto”. Suas propriedades mecânicas e físicas (rigidez, resistência a tração e a impacto, estabilidade térmica) são similares às do ABS. É um material indicado para realizar peças técnicas ligeiras e de alta qualidade. O filamento HiPS é resistente aos azeites, gordurosas e álcalis mas não ao combustível. O HiPS suporta mau os raios UV, pelo que longas exposições ao sol o descolore e tornam-se quebradiço. Apresenta uma baixa condutividade elétrica, pelo que pode ser utilizado como isolante. FLEX é um material especialmente desenvolvido para peças onde se quer flexilidade, sem o risco de ruptura da peça a movimentos repetitivos.

FLEX é um material especialmente desenvolvido para peças onde se quer flexilidade, sem o risco de ruptura da peça a movimentos repetitivos.